En un post anterior hemos presentado nuestros ensayos de impacto sobre distintos materiales de casco. Analizamos ahora los resultados.

Clasificación de los materiales

Desde el más sólido al más frágil

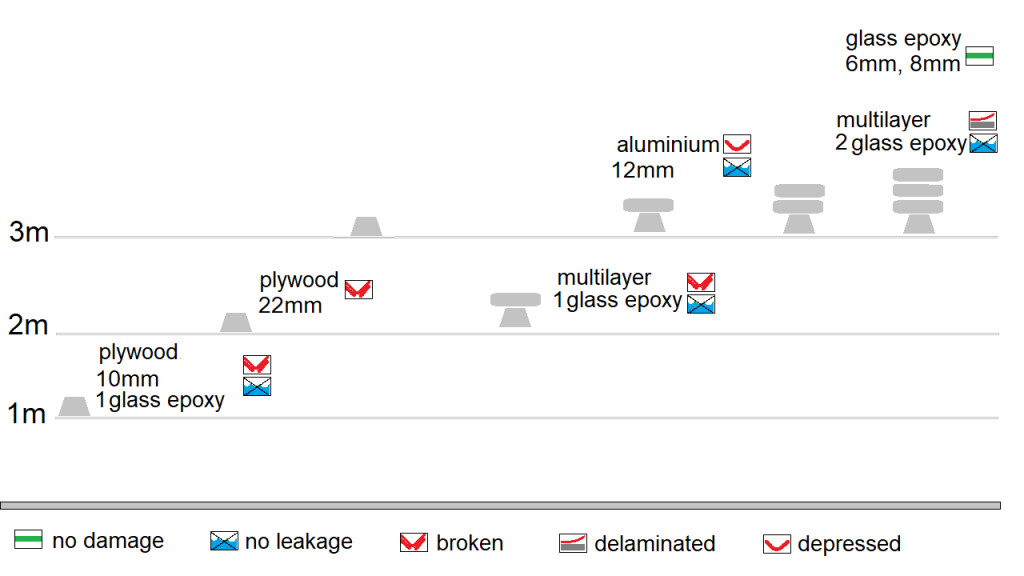

Gráfico de resultados

Los materiales más sólidos están en la esquina superior derecha, los más frágiles en la inferior izquierda.

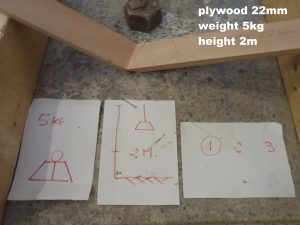

Contrachapado (terciado)

El contrachapado de espesor 22mm se utiliza típicamente para los fondos de los cascos, a veces para los costados.

No aguanta los impactos. El material no aguanta curvaturas importantes, rompe.

Los contrachapados especiales (ej. marino), las impregnaciones de epoxi, etc. no mejoran significativamente la resistencia a los impactos.

Una capa externa de vídrio epoxi no mejora mucho la resistencia a los impactos, tan sólo evita las vías de agua inmediatas.

Nótese que el aramide no es mucho mas fuerte que el vídrio, solamente más ligero.

Nota. Con una capa de vídrio epoxi en ambos lados, el contrachapado simple se transforma en sandwich, y la resistencia a los impactos aumenta mucho.

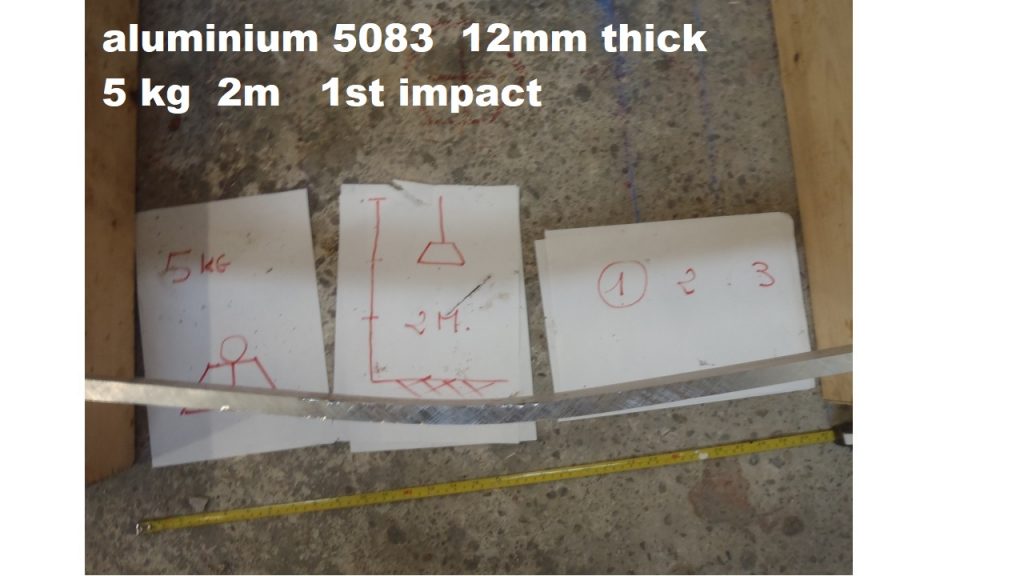

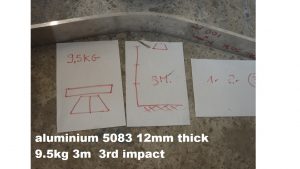

Aluminio

La aleación de aluminio 5083 de espesor 12mm se utiliza típicamente para los costados de los cascos, a veces para los fondos. .

Aguanta bién los impactos. Encima de un determinado umbral, el material absorbe la energía de impacto bajo forma de deformación y de calor.

Cuando el metal es grueso (12mm en nuestros ensayos) no hay vía de agua. Sin embargo hé visto cascos de aluminio presentar cortes y filtraciones después de tocar rocas.

La contrapartida es que el aluminio está rápidamente dañado por los impactos (abolladuras, hundimientos). A medida que la energía aumenta, el material está demasiado deformado para poder ser reparado.

Fibra de vídrio epoxi

La fibra de vídrio epoxi de espesor 10mm a 15mm se utiliza típicamente para los costados y los fondos de los cascos.

Las planchas de vídrio epoxi de espesor 6mm y 8mm aguantarón impactos con la máxima energía permitida por nuestros ensayos. El material es elástico y flexiona mucho sin presentar daños.

Sin embargo los paneles flexibles no són adecuados para barcos de crucero. paneles más gruesos tienen la rigidez suficiente, aguantan probablemente impactos con más energía,pero en caso de rotura, los daños podrían ser importantes.

Multilcapa con vídrio epoxi en ambas caras

Este material se utiliza para los costados del casco del Sonabia 2.

Del interior al exterior: - sandwich de contrachapado 10mm con 2mm de vídrio epoxi por lado. - espuma PVC de espesor 30mm (bloques de 125x25cm con paredes de vídrio epoxi). - capa de vídrio epoxi externa de espesor 4mm

Este material aguanta bién los impactos, aún mejor que el aluminio. Al más alto nivel de energé permitido por nuestros ensayos, la capa de vídrio epoxi externa se despega de la espuma y la espuma se rompe localmente.

El sandwich de contrachapado interno y la capa de vídrio epoxi externa no están dañados (ver video). O sea, no hay ninguna vía de agua.

Una parte de la energía está absorbida por la espuma (rotura local) y por el desprendimiento de la capa externa de vídrio epoxi. Ambos daños són fáciles de reparar.