Dans un post antérieur nous avons présenté nos tests d´impact sur différents matériaux de coque. Nous analysons ici les résultats.

Classement des matériaux

Du plus solide au moins solide

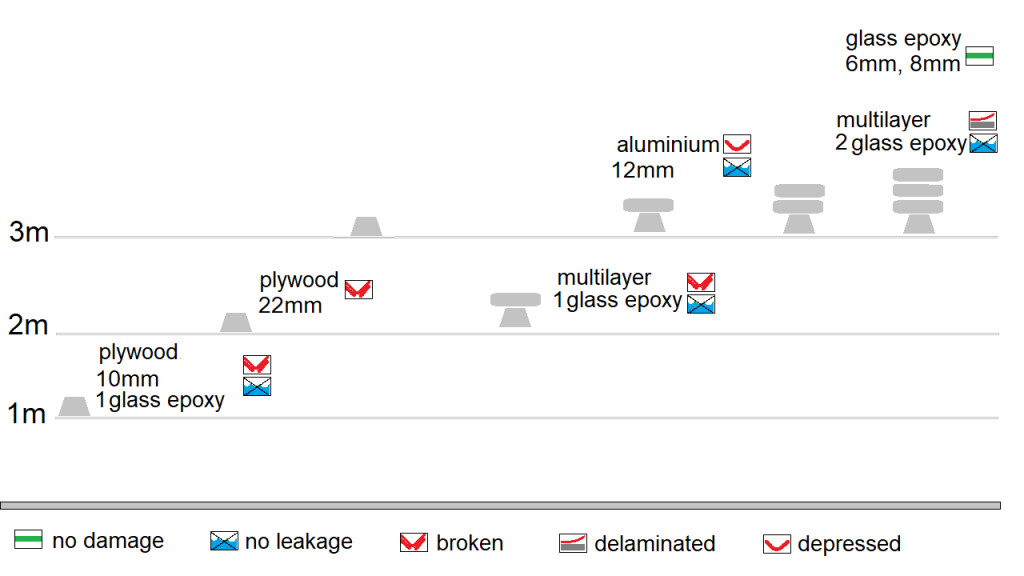

Graphique des résultats

Les matériaux les plus solides sont dans le coin haut droit, les plus fragiles dans le coin bas gauche.

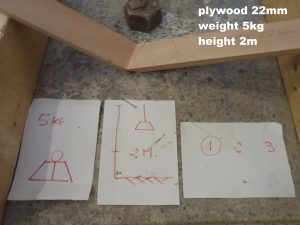

Contreplaqué

Le contreplaqué d´épaisseur 22mm s´utilise typiquement pour le fond des coques, parfois pour les côtés.

Il ne supporte pas les impacts. Le matériel n´accepte pas les flexions importantes, il casse.

Les contreplaqués spéciaux (ex. marine), les imprégnations d´époxy etc. n´améliorent pas significativement la résistance aux impacts.

La protection de verre epoxy extérieure n´améliore pas beaucoup la résistance aux impacts, mais elle prévient les voies d´eau immédiates.

Notez que l´aramide n´est pas beaucoup plus solide que le verre, seulement plus léger.

Note. Avec un revêtement de verre epoxy sur les deux faces, le contreplaqué simple devient un sandwich et la résistance aux impacts augmente considérablement.

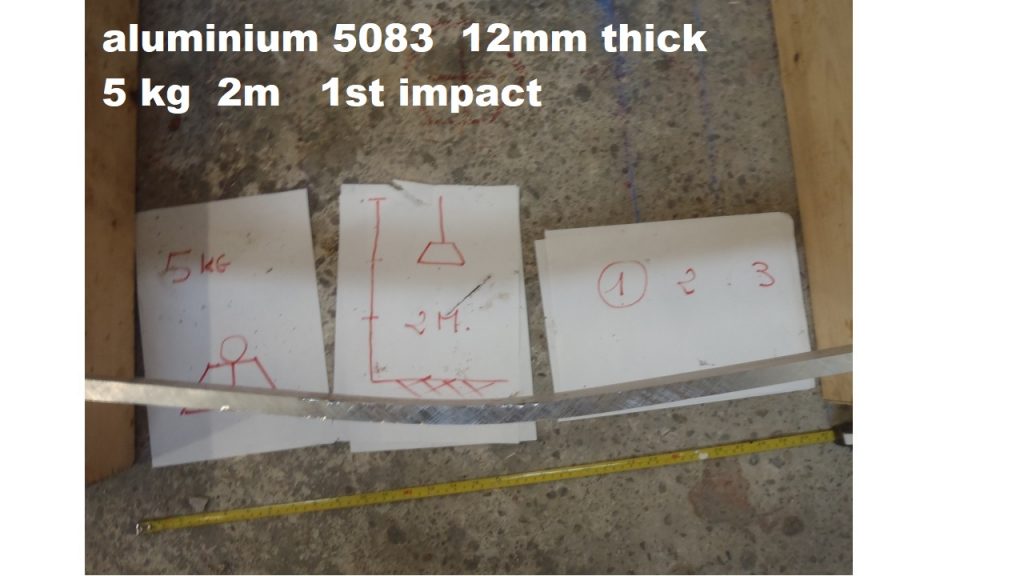

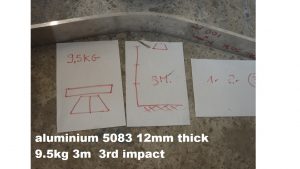

Aluminium

L´alliage d´aluminium 5083 d´épaisseur 12mm s´utilise typiquement pour les côtés des coques, parfois pour les fonds.

Il résiste bien aux impacts. Au dessus d´un certain seuil, l´énergie est absorbée par le materiel, sous forme de déformation et de chaleur.

Quand le métal est épais (12mm pour notre test), il n´y a pas de perforation. Cependant j´ai vu des coque d´aluminium présentant des voies d´eau aprés avoir touché des roches.

En contrepartie, l´aluminium est rapidement endommagé par les impacts (cabossé, enfoncé). Quand l´énergie d´impact augmente le matériel est trop déformé, et ne peut pas être réparé.

Fibre de verre epoxy

La fibre de verre epoxy en 10 a 15mm d´épaisseur s´utilise typiquement pour les côtés et le fond des coques.

Les planches de verre epoxy d´épaisseur 6mm et 8mm ont supporté la plus haute énergie d´impact permise par notre test. Le matériel est élastique et fléchit beaucoup sans dommage.

Cependant des panneaux aussi flexibles ne sont pas adaptés aux coques de bateaux de croisière.

Des panneaux plus épais et suffisamment rigides résisteront probablement à des impacts de plus haute énergie mais en cas de casse, les dommages pourraient être importants.

Multicouche avec verre epoxy sur les deux faces

Ce matériel est utilisé pour les côtés de la coque du Sonabia 2.

De l´intérieur vers l´extérieur: - sandwich de contreplaqué de 10mm, 2mm de verre epoxy par face. - mousse PVC de 30mm (briques 125x25cm avec parois de verre epoxy). - verre epoxy extérieur d´épaisseur 4mm.

Le matériel résiste bien aux impacts, encore mieux que l´aluminium. À la plus haute énergie permise par notre test, la couche de verre extérieur se décolle de la mousse, et la mousse est localement cassée

Le sandwich de contreplaqué intérieur et la couche extérieure de verre epoxy ne sont pas affectés (voir video). Autrement dit, il n´y a pas de voie d´eau.

Une partie de l´énergie est absorbée par la mousse (cassure locale) et par le décollement de la couche de verre epoxy extérieure. Ces deux dommages sont faciles à réparer.